كيفية تحسين دقة النقش في ماكينة القطع بالليزر Makerspace؟

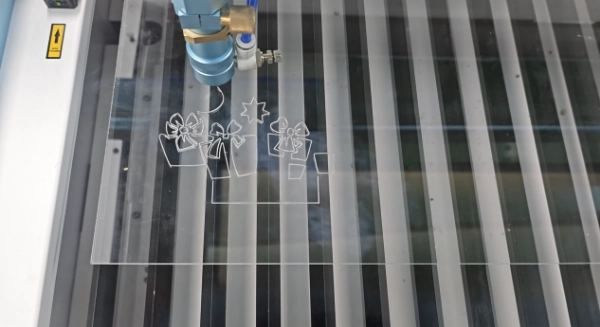

تعد أدوات القطع بالليزر أدوات أساسية في مساحات التصنيع، حيث توفر قطعًا ونقشًا دقيقًا على مجموعة متنوعة من المواد مثل الخشب والأكريليك والجلود والمزيد. في منشور المدونة هذا، باعتبارها موردًا لآلات القطع بالليزر، ستشارك Good-Laser كيفية تحسين دقة النقش لآلات القطع بالليزر من Makerspace لضمان منتجات عالية الجودة.

1. تحسين التركيز بالليزر وحجم البقعة

يعد تحقيق نقطة محورية حادة أمرًا بالغ الأهمية للنقش الدقيق. يؤثر حجم بقعة الليزر (أصغر منطقة يمكن تركيز الليزر عليها) بشكل مباشر على دقة التصميم المحفور ووضوحه. اتبع هذه الخطوات لضمان التركيز المناسب:

- معايرة ارتفاع المحور Z: تحتوي العديد من أدوات القطع بالليزر على سرير قابل للتعديل أو ميزة التركيز التلقائي. استخدم مسافة التركيز الموصى بها من قبل الشركة المصنعة بين رأس الليزر والمادة. استخدم اختبار المنحدر، إذا كان متاحًا: ضع المادة بزاوية مائلة ونقش خطًا مستقيمًا. يكشف الجزء الأكثر حدة من الخط عن نقطة التركيز المثالية.

- ضبط حجم النقطة: للحصول على تفاصيل أدق، استخدم عدسة ذات طول بؤري أصغر (على سبيل المثال، عدسة مقاس 1.5 بوصة). ينتج الطول البؤري الأقصر نقطة أكثر إحكامًا، وهو مثالي للنقش الدقيق، على الرغم من أنه يقلل من عمق التركيز البؤري.

- تنظيف البصريات: قد يؤدي الغبار أو البقايا الموجودة على المرايا والعدسات إلى تشتيت شعاع الليزر، مما يقلل من الدقة. قم بتنظيف البصريات بانتظام باستخدام مناديل العدسات التي تحتوي على الكحول لضمان وضوح الشعاع.

2. التحكم في قوة الليزر وإعدادات السرعة

التوازن بين القوة والسرعة يحدد عمق وجودة النقش. يمكن أن تتسبب الإعدادات غير الصحيحة في ارتفاع درجة حرارة الجهاز أو تفحمه أو ظهور خطوط غير متساوية. يعد ضبط هذه الإعدادات بناءً على المادة والتأثير المطلوب أمرًا ضروريًا.

- استخدم شبكات الاختبار: لكل مادة، قم بنقش شبكة بقيم مختلفة للطاقة والسرعة لتحديد المجموعة المثالية. تتطلب المواد مثل الخشب الرقائقي طاقة أقل لتجنب الاحتراق، بينما يحتاج الأكريليك إلى طاقة أعلى لنقوش أعمق.

- تعديل التردد: بالنسبة لأشعة ليزر ثاني أكسيد الكربون، يمكنك التحكم في تردد النبض (المقاس بالهرتز). تعمل الترددات المنخفضة (على سبيل المثال، 300 هرتز) على إنشاء خطوط أكثر وضوحًا على الخشب، بينما تنتج الترددات الأعلى (على سبيل المثال، 1000 هرتز) أسطحًا أكثر نعومة على الأكريليك.

- استقرار الطاقة: تفقد أنابيب الليزر كفاءتها مع مرور الوقت. للحفاظ على الدقة، قم بقياس طاقة الخرج بشكل دوري باستخدام مقياس طاقة الليزر وإعادة معايرة الإعدادات وفقًا لذلك.

3. تقليل انحراف الشعاع والمشكلات الميكانيكية

تعتمد دقة الليزر على الدقة الميكانيكية للنظام القنطري الذي يحرك رأس الليزر. مع مرور الوقت، يمكن للمكونات أن ترتخي أو تتآكل، مما يؤدي إلى الانجراف أو عدم المحاذاة. الصيانة الدورية تضمن الأداء المتسق.

- محاذاة جسر الرافعة: تحقق من محاذاة المحورين X وY لضمان تحرك رأس الليزر بشكل عمودي تمامًا. استخدم مسطرة مربعة أو مربع الميكانيكي للتحقق من المحاذاة وضبط شد الحزام إذا لزم الأمر.

- محاذاة المرآة: تستخدم العديد من ماكينات القطع بالليزر ثاني أكسيد الكربون مرايا متعددة لتوجيه الشعاع إلى منطقة العمل. يمكن أن تتسبب المرايا المنحرفة في اصطدام الشعاع بعيدًا عن المركز أو فقدان التركيز. استخدم رقصة المحاذاة أو الورق المستهدف لضبط المرايا بحيث يتم توسيط مسار الشعاع بشكل مثالي في كل مرحلة.

- تشحيم القضبان والمحامل: يمكن أن يسبب الغبار والحطام احتكاكًا بالقضبان الخطية، مما يقلل من الدقة. قم بتنظيف وتشحيم القضبان بشكل دوري باستخدام مواد تشحيم غير دهنية، مثل PTFE أو الرش المعتمد على السيليكون.

4. استخدم إعدادات الدقة الأعلى (DPI)

يتم قياس دقة النقش بالنقاط في البوصة (DPI). تنتج DPI الأعلى تفاصيل أكثر دقة عن طريق تعبئة المزيد من النقاط في منطقة معينة ولكن يمكنها زيادة وقت المعالجة. ومع ذلك، لا تستفيد جميع المواد من إعدادات DPI العالية جدًا.

- اختر DPI بناءً على المادة: استخدم 300 - 500 DPI للخشب، لأن الإعدادات الأعلى يمكن أن تؤدي إلى الاحتراق الزائد. بالنسبة للأكريليك، يمكن أن يؤدي ارتفاع DPI (على سبيل المثال، 600 - 1000 DPI) إلى الحصول على سطح مصقول.

- موازنة السرعة مع الدقة: يمكن أن يؤدي تشغيل أداة القطع بالليزر بمعدل DPI مرتفع للغاية وبسرعة عالية إلى تقليل الدقة بسبب الاهتزازات الميكانيكية. إذا كان هناك حاجة إلى عدد DPI أعلى، ففكر في خفض السرعة لتجنب تخطي الخطوات.

5. تأكد من تحديد موضع المواد بشكل متسق باستخدام أدوات الرقص

حتى التحولات الطفيفة في وضع المواد يمكن أن تسبب أخطاء في النقش، خاصة بالنسبة للمشروعات متعددة الخطوات. تضمن أداة تحديد المواقع محاذاة متسقة عبر عمليات متعددة.

- إنشاء رقصات مخصصة: قص قالبًا من الورق المقوى أو الخشب الرقائقي الذي يثبت المادة في مكانها بشكل آمن. يمكن إعادة استخدام هذه الرقصة لنقش الدفعة.

- استخدام أسرة قرص العسل أو الطاولات الدبوسية: تعمل هذه الأنظمة على منع المواد من الالتواء أو الحركة أثناء النقش. كما يقلل هيكل قرص العسل من الانعكاس الخلفي، مما يحسن جودة النقوش على المواد العاكسة مثل الأكريليك.

6. إدارة أنظمة درجة الحرارة والتهوية

يمكن أن تؤثر التغيرات في درجات الحرارة وسوء التهوية على جودة النقش، خاصة مع المواد الحساسة مثل الخشب والنسيج.

- التحكم في درجة الحرارة المحيطة: أنابيب الليزر حساسة للتغيرات في درجات الحرارة. تأكد من أن درجة حرارة الغرفة تظل ضمن النطاق الموصى به (عادةً 20 - 25 درجة مئوية أو 68 - 77 درجة فهرنهايت) للحفاظ على إخراج شعاع ثابت.

- التهوية ومساعدة الهواء: التهوية المناسبة تمنع تداخل الدخان مع شعاع الليزر. استخدم مساعدة الهواء (ضاغط هواء صغير) لنفخ الدخان بعيدًا عن منطقة النقش، مما يقلل من خطر الاحتراق ويحسن وضوح التفاصيل.

7. معايرة البرامج وإعداد الملفات

حتى مع وجود أجهزة دقيقة، يمكن أن تؤدي إعدادات البرامج السيئة إلى الإضرار بدقة النقش. تأكد من معايرة برنامج القطع بالليزر بشكل صحيح.

- تحسين الملفات المتجهة والنقطية: تأكد من إغلاق المسارات المتجهة وخلوها من الخطوط المتداخلة. بالنسبة للنقوش النقطية، استخدم أساليب التدرج (على سبيل المثال، Floyd - Steinberg) لإنشاء تدرجات أكثر سلاسة.

- تصحيح الشق: يمكن أن يؤثر الشق (عرض القطع بالليزر) على الإعداد عند النقش أو قطع المكونات الدقيقة. قم بتعويض الشق في ملفات التصميم عن طريق موازنة المسارات لحساب إزالة المواد.

- التحقق من تحديثات البرامج: قم بتحديث كل من برنامج التحكم بالليزر والبرامج الثابتة بانتظام لضمان التوافق مع المواد الجديدة وخوارزميات النقش المحسنة.

8. مراقبة وقياس المخرجات باستخدام أنماط الاختبار

تعتمد النتائج الدقيقة على التحقق المنتظم من أداء أداة القطع بالليزر من خلال أنماط اختبار موحدة.

- نقش أنماط المعايرة: استخدم أنماط الاختبار مثل الشبكات والخطوط والدوائر لتقييم محاذاة الليزر ودقته. قارن المخرجات بالقياسات المعروفة لتحديد الانحرافات.

- استخدم مؤشر قرص لتسوية السرير: إذا كانت أداة القطع بالليزر الخاصة بك تحتوي على سرير متحرك، فاستخدم مؤشر قرص للتأكد من أن السرير مستوي عبر منطقة العمل بأكملها، مما يمنع عدم تناسق التركيز.

خاتمة

يتطلب تحسين دقة النقش لآلة القطع بالليزر في Makerspace مزيجًا من التعديلات الميكانيكية والبصرية والبرمجية. تضمن الصيانة الدورية - مثل محاذاة المرآة وتسوية السرير وتنظيف البصريات - أداءً متسقًا. بالإضافة إلى ذلك، تساعد إعدادات الطاقة الدقيقة، باستخدام أدوات تحديد المواقع، وإدارة الظروف البيئية على إنتاج نقوش مفصلة وعالية الجودة. ومن خلال تنفيذ هذه الاستراتيجيات، يمكن لمساحات التصنيع تحسين دقة أدوات القطع بالليزر الخاصة بها، مما يوفر نتائج موثوقة لجميع المستخدمين.

ar

ar